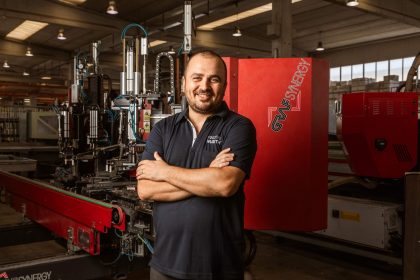

Intervista a Giuseppe Bitetti, Responsabile Ufficio Tecnico FINESTRENURITH

“La collaborazione tra FINESTRENURITH E GRAF Synergy è iniziata già nel 2017, con l’acquisto della prima saldatrice “quattro teste” EVO per lo stabilimento di Ginosa (TA).

L’esigenza che ci ha spinti a contattare GRAF era quella di migliorare la finitura estetica dei nostri prodotti ed in particolare delle saldature, vero punto debole delle finestre in PVC che, prima dell’avvento della tecnologia V-Perfect di GRAF Synergy, si distinguevano facilmente da quelle in legno proprio per gli inestetismi delle saldature e per i segni della pulitura.

La prima saldatrice si rivelò davvero efficace, perciò ne seguirono altre 3, sempre per lo stabilimento di Ginosa: una seconda SL4 FF EVO, una SL4 FF DIA ed una SL2 FF DIA. Sono state tutte inserite su linee preesistenti di un altro produttore, senza grosse difficoltà.

Nello stabilimento di Gonzaga (MN), invece, GRAF ci ha fornito una nuova linea completa, dai centri di lavoro fino ai banchi di vetratura. Sin dalle fasi iniziali della progettazione, GRAF ha collaborato attivamente con il team di progettisti di FINESTRENURITH per creare un layout mirato e ottimizzato in base alle nostre specifiche esigenze. Il layout è stato sviluppato grazie al sistema “Fast Forward Plant”, che sfrutta appieno le competenze di GRAF nella progettazione di linee produttive per serramenti in PVC.

Innovazione, Made in Italy, prossimità geografica, assistenza e capacità di ascoltare il cliente per fornire soluzioni reali: questi sono stati i punti di forza che ci hanno spinto a scegliere GRAF come partner rispetto ad altri competitor.

Il primo, più evidente, miglioramento ottenuto grazie alla tecnologia di GRAF è anche quello immediatamente percepibile dal cliente finale, ovvero la perfetta resa estetica degli infissi FINESTRENURITH, poiché grazie all’introduzione della tecnologia V-Perfect il livello di rifinitura dell’angolo è notevolmente migliorato. Invece a livello aziendale, abbiamo sicuramente migliorato la qualità del lavoro dei nostri operatori, grazie all’automazione e di conseguenza abbiamo perfezionato il controllo e l’ottimizzazione dei nostri processi di produzione.

Anche se non è possibile fare un confronto diretto, grazie a questi interventi abbiamo riscontrato un livello di produttività ed efficienza dei nostri impianti pienamente in linea con le nostre, devo dire elevate, aspettative. Avendo automatizzato il processo produttivo, i profili tagliati, le ante ed i telai sono tutti gestiti tramite trasporti e logistica a gestione automatica. Questo ha consentito di eliminare i carrelli dallo stabilimento, sia per quanto riguarda i profili che per ante e telai, azzerando così i tempi morti di ricerca e gestione pezzi. Inoltre, non abbiamo registrato nessun sostanziale problema di compatibilità delle macchine con gli altri macchinari o strumenti da noi utilizzati.

A livello collaborativo e di supporto, il rapporto con GRAF durante la progettazione, l’acquisto e la realizzazione del nostro progetto è stato ottimo, in tutte le fasi ed a tutti i livelli.

L’addestramento del personale e l’utilizzo delle macchine in configurazione standard non ha dato nessun tipo di problema. Con le macchine sviluppate insieme appositamente per lo stabilimento di Gonzaga, ovvero personalizzate e specifiche per noi, ovviamente ci sono stati tempi fisiologici di gestazione un po’più lunghi, prima di arrivare al pieno utilizzo ed alla piena efficienza.

Tirando le somme, la disponibilità di GRAF nel trovare rapidamente soluzioni condivise e concrete ai nostri problemi è stata fondamentale per raggiungere i nostri obiettivi di qualità e produttività. Questo successo ha richiesto alcuni investimenti aggiuntivi in tecnologia, macchinari e ottimizzazione dei processi, ma hanno avuto effetti positivi determinanti sulla qualità del nostro prodotto finale e sulla produttività complessiva delle nostre fabbriche.”

English

English  Español

Español  Français

Français  Deutsch

Deutsch  polski

polski  Português

Português  English, USA

English, USA